×

×

Les machines de distribution de colle manuelles nécessitent l'intervention de l'opérateur, ce qui offre une flexibilité pour les applications personnalisées telles que l'assemblage de meubles. Ces systèmes permettent aux utilisateurs de contrôler le processus d'application de la colle, offrant une solution adaptable aux besoins spécifiques de fabrication. En revanche, les systèmes de distribution automatisés améliorent l'efficacité en garantissant une application de colle constante et en réduisant les coûts de main-d'œuvre. Selon les tendances du marché, il est observé qu'environ 60 % des processus industriels évoluent vers l'automatisation en raison de la demande croissante de précision.

Les systèmes automatisés conviennent aux environnements tels que les lignes d'emballage, où une application constante accélère la production et réduit les erreurs humaines. Le passage à l'automatisation souligne son rôle dans l'amélioration de l'efficacité opérationnelle dans divers secteurs, en garantissant à la fois fiabilité et haut débit, des caractéristiques que les systèmes manuels ne peuvent pas toujours offrir.

Les machines de dispense de colles à durcissement UV utilisent une lumière ultraviolette pour durcir les adhésifs rapidement, réduisant considérablement le temps de séchage. Cette technologie s'avère essentielle dans des secteurs tels que l'électronique et l'automobile, où des temps de traitement rapides sont cruciaux pour maintenir des niveaux de productivité élevés. D'un point de vue statistique, les produits traités avec des adhésifs UV présentent une meilleure résistance chimique et une plus grande force d'adhérence, des critères vitaux pour les applications haute technologie où les performances ne doivent pas être compromises.

L'intégration de systèmes de durcissement UV dans les flux de travail traditionnels a un impact significatif sur les délais de production en minimisant les périodes d'attente pour le durcissement des adhésifs. Cette intégration accélère non seulement les processus, mais améliore également la qualité des produits finis, établissant le durcissement UV comme une norme industrielle.

Dans l'emballage pre-roll, l'application précise de la colle est essentielle pour maintenir l'intégrité et l'utilisabilité des produits. Les machines spécialisées de distribution de colle dans ce secteur garantissent le respect des normes réglementaires et répondent aux attentes des consommateurs, influençant directement la qualité du produit. Selon des rapports de l'industrie, il y a une forte augmentation de la demande de solutions d'emballage pre-roll, avec un taux de croissance annuel d'environ 15 %.

Les machines de remplissage de cônes, conçues pour ce niche, améliorent l'efficacité opérationnelle et minimisent les déchets. En contrôlant précisément la quantité de colle appliquée, ces machines jouent un rôle clé dans l'optimisation du processus d'emballage et dans la garantie d'une qualité de produit constante, ce qui est essentiel pour maintenir des avantages compétitifs sur un marché en croissance.

La précision est essentielle dans l'application de la colle pour garantir la qualité des produits, surtout lorsque des mesures précises sont exigées. Les normes dans ce domaine sont souvent mesurées en microns, avec une répétabilité généralement de +/- 0,1 mm. Les distributeurs précis aident à réduire les déchets de matériaux et à assurer un collage solide, des facteurs cruciaux dans des industries comme l'automobile et l'aérospatial. Investir dans des systèmes précis de distribution de colle peut offrir jusqu'à 30 % de retour sur investissement en réduisant les coûts de matériaux et en maintenant une haute qualité de produit.

Dans la fabrication, équilibrer la vitesse et la cohérence de l'application de colle est crucial pour maintenir l'efficacité de la production. Les recherches révèlent que les fabricants rencontrent souvent des défis lorsqu'il s'agit de privilégier l'un par rapport à l'autre, ce qui peut affecter le flux de travail global et l'efficacité. Cependant, en adaptant les techniques de dispense de colle, les fabricants peuvent optimiser à la fois la vitesse et la cohérence, améliorant ainsi les processus opérationnels. Des études de cas suggèrent que l'affinement de ces techniques peut considérablement améliorer les résultats de production.

Le succès dans les tâches de production diverses dépend souvent du choix de dispenseurs de colle compatibles avec différents matériaux adhésifs. Les fabricants utilisent couramment différents types d'adhésifs, tels que la PVA et l'époxy, adaptés aux besoins spécifiques des projets. Par conséquent, des systèmes de dosage flexibles sont essentiels. Les études montrent que les problèmes de compatibilité peuvent entraîner des retards importants et des défauts, soulignant la nécessité de systèmes polyvalents qui permettent une gestion efficace d'une gamme de matériaux. La fiabilité en termes de polyvalence des dispenseurs de colle garantit une intégration fluide dans différents environnements de production.

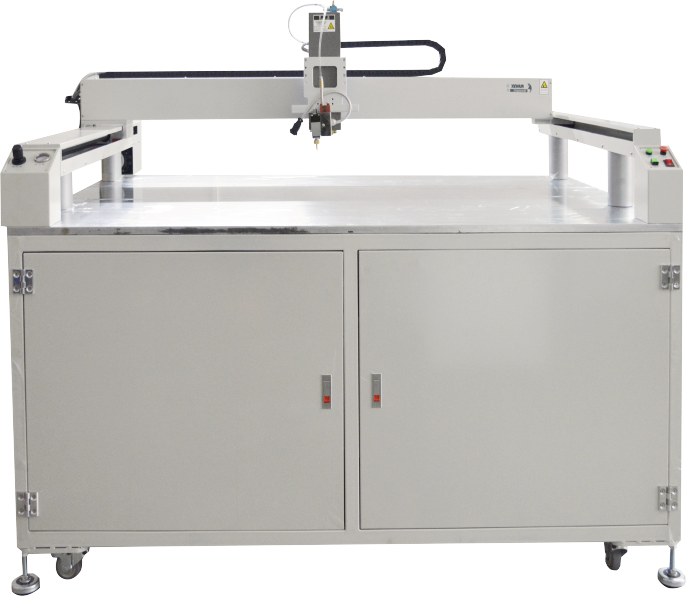

Le machine Automatique à Colle 3-Axes Grande Surface de Travail est soigneusement conçu pour des applications à haute précision, le rendant indispensable dans divers secteurs tels que le meuble, l'automobile et l'aéronautique. Sa grande surface de travail, mesurant 1300 cm de largeur sur 1000 cm de profondeur, garantit une couverture complète, réduisant ainsi la nécessité de multiples changements de configuration lors des processus de production. Les retours d'expérience des utilisateurs ont largement salué la machine, soulignant une augmentation impressionnante de 20 % de la productivité pour les fabricants qui intègrent cette technologie dans leurs flux de travail. En réduisant les déchets de matériaux et en assurant un collage robuste, elle incarne les standards de l'application précise de colle.

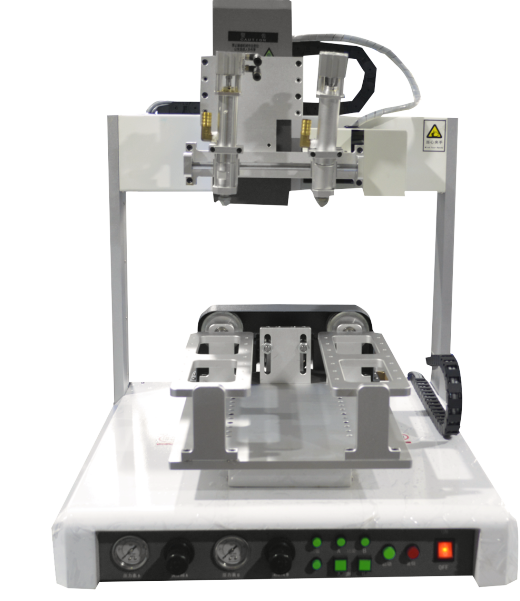

Le Système de Dispensation à Quatre Axes avec Retournement se distingue par sa capacité unique à gérer des géométries complexes, permettant aux fabricants d'avancer dans des techniques et des conceptions sophistiquées. Il facilite l'application de matériaux variés, renforçant ainsi la compétitivité sur le marché pour les entreprises adoptant ce système. Des enquêtes sectorielles montrent que les organisations utilisant le Système Quadri-Axe signalent souvent une amélioration des délais de production et une réduction significative des taux de reprise allant jusqu'à 25 %. Cela rend le système adapté aux industries où la précision et l'efficacité sont primordiales, telles que la fabrication automobile et électronique.

Le XY-300TM est réputée pour ses capacités d'application rapide, la rendant un choix idéal pour les environnements de production à fort volume. Solidement construite, elle atteint jusqu'à 1000 ml d'application d'adhésif par minute grâce à des technologies de contrôle de pointe qui stabilisent la cohérence de l'application à haute vitesse. Cette avancée technologique entraîne une diminution des coûts opérationnels et une augmentation du débit de 30 %, surpassant les performances des modèles traditionnels. Ainsi, le XY-300TM représente un excellent choix pour les entreprises cherchant à optimiser efficacement leurs chaînes de production sans compromettre la qualité et la précision.

L'enfermement d'air dans les systèmes de dosage de colle peut entraîner des applications irrégulières, ce qui présente des risques sérieux pour la qualité du produit final. Pour maintenir une cohérence, il est crucial de mettre en œuvre des techniques de dégazage et de réaliser des vérifications d'entretien régulières. L'intégration de ces pratiques peut réduire considérablement les problèmes liés à l'air au sein des lignes de colle, garantissant ainsi des applications adhésives plus fiables. Les bonnes pratiques impliquent un suivi constant et des ajustements nécessaires, ce qui améliore la fiabilité de l'application adhésive et réduit l'incidence des défauts. Éviter l'enfermement d'air est essentiel pour maintenir un dosage fluide cohérent, comme le soulignent les études sur le dosage des fluides.

Le calibrage correct des distributeurs de colle est essentiel, en particulier dans le travail du bois, où la précision garantit l'intégrité des assemblages. Établir un calendrier régulier de calibration et utiliser des outils de mesure numériques peut permettre d'atteindre la précision et la reproductibilité souhaitées. Cela garantit que les distributeurs de colle pour le travail du bois appliquent l'adhésif correctement. Les données statistiques indiquent qu'un calibrage efficace peut réduire le gaspillage de colle jusqu'à 15 %, améliorant ainsi de manière significative l'efficacité globale de la production. En adoptant des techniques de calibration complètes, les fabricants maintiennent non seulement la qualité, mais améliorent également la rentabilité grâce à la réduction des coûts de matériaux.

L'entretien régulier des systèmes de remplissage conique est crucial pour prolonger leur durée de vie et garantir un fonctionnement fiable, surtout dans des environnements à forte demande. En établissant et en respectant une liste de contrôle d'entretien, les problèmes courants tels que les bouchons et les débits incohérents peuvent être efficacement réduits. Les normes de l'industrie recommandent de planifier l'entretien tous les six mois pour éviter des temps d'arrêt importants et éviter des réparations coûteuses. Ces protocoles sont similaires à ceux appliqués à l'entretien des systèmes de colle, assurant une performance optimale à long terme. Pour ceux qui utilisent ces systèmes, l'entretien opportun est indispensable pour maintenir l'efficacité opérationnelle.