手動の接着剤ディスペンシングマシンは操作者の介入を必要とし、家具組立などのカスタムアプリケーションに柔軟性を提供します。これらのシステムは、ユーザーが接着剤の適用プロセスを制御できるようにし、一意の製造ニーズに対応する適応可能なソリューションを提供します。一方で、自動化されたディスペンシングシステムは、効率を向上させ、一貫した接着剤の適用を確保し、人件費を削減します。市場のトレンドによると、精度の需要増加により、約60%の工業プロセスが自動化に向かって移行していることが観察されています。

自動化システムは、包装ラインのような環境に適しており、一貫性のある適用が生産を加速し、人的エラーを減らします。自動化へのシフトは、さまざまな産業における運用効率の向上におけるその役割を強調しており、手動システムでは提供できない信頼性と高いスループットを確保します。

UV硬化接着剤ディスペンサー機は、紫外線を使用して接着剤を迅速に硬化させ、乾燥時間を大幅に短縮します。この技術は、電子機器や自動車産業など、高速処理時間が高生産性を維持するために重要である分野で必須となっています。統計的には、UV接着剤で硬化された製品は、より優れた化学的耐性と接着力を持ち、パフォーマンスが妥協できないハイテク応用において重要です。

伝統的なワークフローにUV硬化システムを統合することで、接着剤の硬化待ち時間を最小限に抑えることができ、生産スケジュールに大きな影響を与えます。この統合はプロセスを加速させるだけでなく、最終製品の品質も向上させ、UV硬化を産業の標準技術として確立します。

プレロール包装では、製品の integrities(完全性)と使用可能性を維持するために、精密な接着剤の適用が重要です。この分野の専用接着剤供給機器は、規制基準への適合を確保し、消費者の期待に応え、直接製品品質に影響を与えます。業界レポートによると、プレロール包装ソリューションの需要は大幅に増加しており、市場成長率は年約15%となっています。

このニッチに特化したコーン充填機は、運用効率を向上させ、廃棄物を最小限に抑える役割を果たします。これらの機械は、接着剤の使用量を正確に制御することで、包装プロセスの合理化に重要な役割を果たし、製品品質の一貫性を確保します。これは、成長市場での競争優位性を維持する上で重要です。

精度は、特に正確な測定が要求される場合、製品の品質を確保するために接着剤の適用において非常に重要です。この分野の基準は通常マイクロメートルで測られ、再現性は+/- 0.1 mm以内となります。精密なディスペンサーは、材料の無駄を減らし、強力な結合を確保するのに役立ちます。これは自動車や航空宇宙産業において特に重要です。正確な接着剤ディスペンシングシステムへの投資は、材料コストの削減と高い製品品質の維持により、最大30%の投資回収率を提供できます。

製造においては、速度と接着剤の塗布の一貫性をバランスよく保つことが、生産効率を維持する上で重要です。調査によると、メーカーは一方を他方よりも優先すると、全体のワークフローと効率に影響が出ることがあります。しかし、接着剤の吐出技術を適応させることで、メーカーは速度と一貫性の両方を最適化し、作業プロセスを向上させることができます。事例研究では、これらの技術を改善することで、生産結果が大幅に向上することが示されています。

多様な生産タスクでの成功は、しばしばさまざまな接着剤素材と互換性のあるグルー供給装置を選択することに依存します。メーカーはPVAやエポキシなど、プロジェクトごとのニーズに合わせたさまざまな種類の接着剤を使用することが一般的です。したがって、柔軟な供給システムは非常に重要です。研究によると、互換性の問題が大幅な遅延や欠陥を引き起こす可能性があり、幅広い素材を効果的に扱える汎用システムの必要性が強調されています。グルー供給装置の信頼性ある汎用性は、さまざまな生産環境への円滑な統合を確保します。

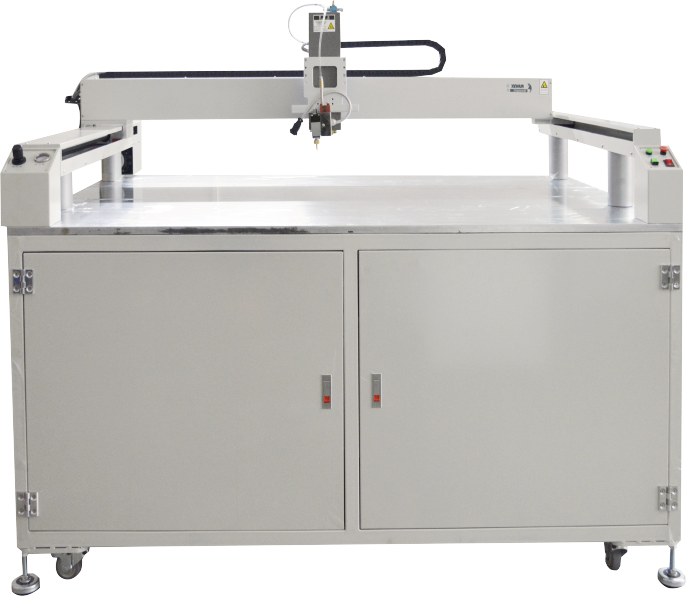

その 3軸大型作業自動グルーマシン は、高精度な用途のために細心の注意を払って設計されており、家具、自動車、航空宇宙などのさまざまな産業で欠かせない存在となっています。幅1300 cm、奥行き1000 cmの広々とした作業領域により、包括的なカバレッジが確保され、生産プロセス中の複数のセットアップ変更の必要性を最小限に抑えることができます。ユーザーからのフィードバックでは、この技術をワークフローに導入した製造業者において、生産性が20%向上したことが高く評価されています。材料の無駄を減らし、強力な接着を確保することで、精密な接着剤の適用における基準を示しています。

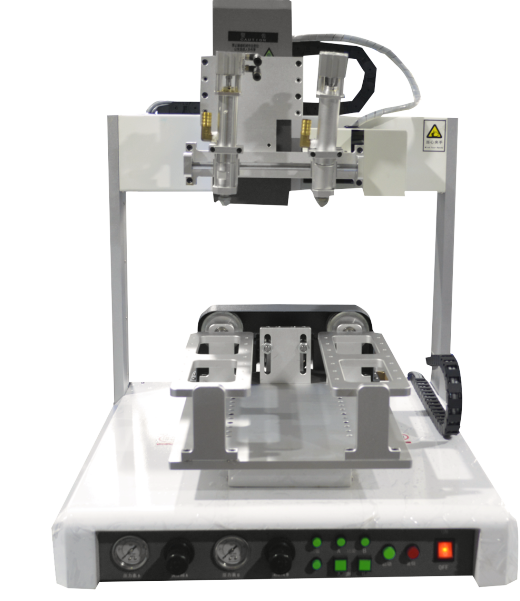

その 四軸反転ディスペンシングシステム その独特な複雑なジオメトリ管理能力で目立ち、製造業者が高度な技術とデザインを進化させるのを支援します。このシステムは多様な材料応用を促進し、それを採用する企業の市場競争力を向上させます。業界調査では、4軸システムを使用する組織が生産スケジュールの改善や最大25%の再作業率削減を報告することがよくあります。これにより、自動車や電子部品製造などの精密さと効率が重要な産業に適したシステムとなります。

その XY-300TM その高速な適用能力で知られており、大規模生産環境に最適な選択肢です。構造的に堅牢で、最先端の制御技術により、毎分最大1000mlの接着剤を適用することが可能で、高速での適用の一貫性を安定させます。この技術的進歩により、運用コストが削減され、従来モデルを超える生産性が30%向上します。したがって、XY-300TMは、品質や精度を損なうことなく生産ラインを効率的に拡大を目指す企業にとって最良の選択肢となります。

グルー配給システムにおける空気の閉じ込めは、不規則な適用を引き起こし、最終製品の品質に深刻なリスクをもたらします。一貫性を保つためには、空気抜き技術を実施し、定期的なメンテナンスチェックを行うことが重要です。これらの実践を取り入れることで、接着ライン内の空気に関連する問題を大幅に減らし、より信頼性の高い接着剤の適用を確保できます。最良の実践方法としては、必要に応じた調整を含む一貫した監視が含まれており、これにより接着剤の適用の信頼性が向上し、欠陥の発生が減少します。流体配給に関する研究で示されているように、一貫した流体配給を維持するために空気の閉じ込めを避けることは非常に重要です。

のり付け装置の適切な校正は、特に精度が継ぎ目強度を保証する木工において重要です。ルーチンの校正スケジュールを設定し、デジタル測定ツールを使用することで、望ましい正確さと再現性が得られます。これにより、木工用ののり付け装置が接着剤を正しく適用することが確保されます。統計データによると、効果的な校正は最大で15%の接着剤の無駄を削減でき、全体的な生産効率を大幅に向上させます。包括的な校正技術を採用することで、メーカーは品質を維持しつつ、材料コストの削減による利益向上も図ることができます。

コーン充填システムの定期的なメンテナンスは、その寿命を延ばし、特に高負荷環境下での信頼性のある動作を確保するために重要です。メンテナンスチェックリストを作成してそれに従うことで、詰まりや流量の不均一といった一般的な問題を効果的に防ぐことができます。業界標準では、重大なダウンタイムを回避し、高額な修理を避けるために、メンテナンスを6ヶ月に一度行うことを推奨しています。これらのプロトコルは、グルー・システムのメンテナンスに適用されるものと類似しており、長期的な最適なパフォーマンスを確保します。これらのシステムを使用しているユーザーにとって、作業効率を維持するために適時にメンテナンスを行うことは欠かせません。